防腐管道拋丸機,防腐管道拋丸機目前國內外主要的外防腐結構有:單層和雙層焰結環(huán)氧粉末、二層和三層聚乙烯、三層聚丙烯、石油瀝青和煤焦油瓷毒等。鋼質(zhì)管道根據輸送介質(zhì)和壓力,,以及所在地理位置的氣溫、濕度、地形地貌再加上人口、文化、經(jīng)濟等不同情況可采用不同的外防腐結構和材料,從而達到管道要求的安全和可靠。內涂層按作用可分為防腐型內涂層和減阻型內涂層,國內以水泥沙漿、環(huán)氧粉末為主要涂層材科的防腐型內涂層在不同管徑的輸水管道中已有多年的應用歷史,目前國內外主要天然氣管道普遍采用內涂層威阻技術(shù)來(lái)降低摩阻提高輸量,經(jīng)過(guò)多年的應用發(fā)展,內涂層的涂科生產(chǎn)和施工技術(shù)日趨成熟。

外防腐工藝:

鋼管預熱

鋼管在除銹前表面必須干燥、無(wú)油管體溫度應高于露點(diǎn)溫度5℃如果低于露點(diǎn)度則需要預熱預熱溫度為40~60℃.

拋丸除銹

鋼管在除銹前應去除表面的油脂、污垢、焊渣、毛刺等然后進(jìn)行拋丸除銹。

鋼管內吹掃

利用壓縮空氣噴嘴伸入管內,將管內除銹后的殘渣、鋼砂吹掃干凈,確保涂敷時(shí)不落入噴涂室內。

除銹檢觀(guān)

除銹后的鋼管應按照有關(guān)規定進(jìn)行檢測以達到除銹等級的要求,檢測合格的鋼管進(jìn)入外涂數不合格的鋼管返回里新除誘。

管端貼紙

為了便于現場(chǎng)焊接管體兩送要求一定的預留段預留段長(cháng)度根據設計要求選定,一般為100~~150mm,涂數前按預置段寬度貼紙或涂刷可去除性涂料。

微塵處理

鋼管進(jìn)入涂救室前進(jìn)行微塵處理去掉除銹后扔管表面的一些微粉塵以利于提高涂層的附著(zhù)力。

中頻加熱

采用無(wú)污染的中頻感應電加熱方式快速均勻地將管體加熱到220℃左右滿(mǎn)足涂數淚度的需要,

環(huán)氧粉末底漆噴涂

單層環(huán)氧粉末、雙層環(huán)氧粉末、三層結構層的底漆采用了具有良好附著(zhù)力、抗陰極剝離等優(yōu)良防窗性能和力學(xué)性能的環(huán)氧粉末涂料,該涂料在加熱的鋼管上采用靜電噴涂廢涂厚度60~100um并由設計確定。

膠枯劑/PE擠出側壁整

對于三層結構涂層,中間層是膠枯劑最外層是PE層這兩種涂層中膠粘劑起著(zhù)粘接底漆與PE兩種不同極性材料科的作用對于兩層PE結構層,底層是膠粘劑最外層是PE層。采用塑料擠出機和專(zhuān)用模頭將這兩種涂層材料擠成片材并纏繞在管體上。(10)涂層表面滾壓

剛涂敷完P(guān)E層的鋼管通過(guò)壓銀將多個(gè)PE層葉壓成單層并把PE層與其他成分連接在一起保證了涂層的平整均勻還可以防止空氣夾東雜在層中

期口

由于管子—根接著(zhù)一根進(jìn)行連續作業(yè)且管體兩黃要求一定的預留段因而在涂款前必須按照預留段的寬度紙或涂局問(wèn)去除性涂料,涂敷后用人工切斷兩管段間的連續涂層并剝去預留段涂層。

冷卻

鋼管涂敷后涂料在管體上還處于熔稱(chēng)狀態(tài)不能與作業(yè)線(xiàn)傳動(dòng)輪相接觸需將其迅速合卻到60℃左右。

端頭打磨

去除鋼管兩端預留經(jīng)的涂層后還須打單干凈并把涂層諾畫(huà)打磨成坡口以便N口時(shí)與N口涂層更好結合, (14)涂層質(zhì)量檢驗

按有關(guān)規定進(jìn)行針孔別離、厚度、沖擊等質(zhì)量檢測。

標證

對合格的成品管井行標識包括涂層結構、鋼管直徑、長(cháng)度、生產(chǎn)單位及日期等

內涂層生產(chǎn)線(xiàn):

1預熱

鋼管在除銹前內表面必須干燥、無(wú)油管體溫度應高于露點(diǎn)溫度5℃,如果低于露點(diǎn)溫度則需要預熱預熱溫度為40~io℃。

內拋丸除銹

鋼管在進(jìn)行內攬/噴丸處理前應去除內表面的油腥、污垢、焊渣、毛刺等,然后進(jìn)行拋/噴丸處理過(guò)程。

除銹后質(zhì)量檢測

除銹后的鋼管應按照有關(guān)規定進(jìn)行檢測以達到睜銹等級的要求

切口

為了便于現場(chǎng)焊接言體兩滿(mǎn)要求一定的預留段預留酸長(cháng)度根據設計要求選定一般為50~80mm,涂款前按預留段索度貼

績(jì)涂

網(wǎng)言?xún)缺砻婧蜐M(mǎn)部處理后應立即進(jìn)行渡涂。

固化

網(wǎng)管經(jīng)過(guò)內涂敷后,送入固化爐進(jìn)行固化。

內涂層質(zhì)量檢驗

安照有關(guān)規定,對涂層質(zhì)量進(jìn)行檢測。

標識

對合格的成品管進(jìn)行標識。

根據計算完成150×104m2內涂屋和外防腐層需要3402h機組年有效工作時(shí)間為4420機組負荷基為3402/420=

77.0%。因此機組可以完成設計產(chǎn)能要求。防腐生產(chǎn)能力計其見(jiàn)表1和表2.

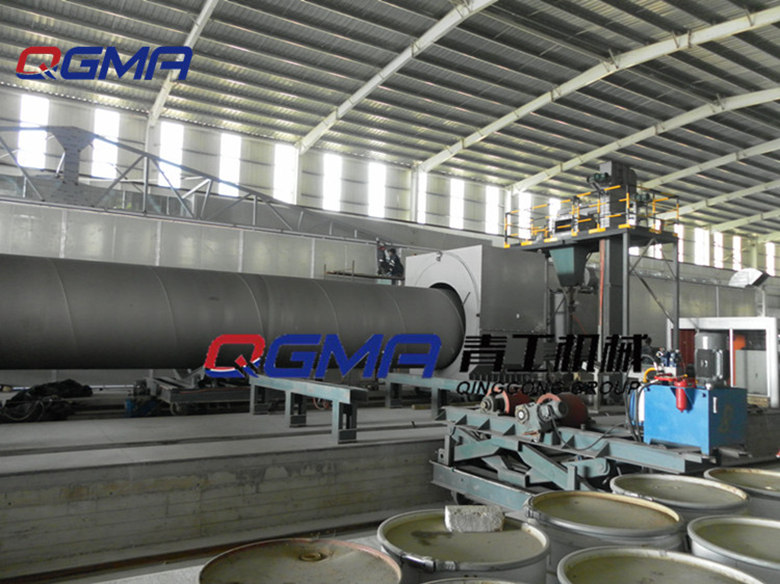

防腐管道拋丸機特點(diǎn):

拋丸除銹設備:

拋丸室用型鋼框架及鋼板焊接而成,保證室體有足夠的剛度和強度地丸室內側裝有耐磨高錳鋼樹(shù)板提高了使用壽命為防止彈丸飛濺在室體兩端加裝組合式可換密封轉置。拋丸器采用上地結構拋丸器主要由葉輪、葉輪驅動(dòng)盤(pán)、分丸輪、定向盤(pán)葉片、電機、高格耐磨防護村板、減震橡膠等構成該機具有地丸量大、葉輪使用壽命長(cháng)、更換方便等優(yōu)點(diǎn),BE刑滿(mǎn)幕簾流幕式自動(dòng)調整型丸道查分離器提升機采用平皮帶傳動(dòng)的斗式提升機卸料方式為離心重力式皮帶張緊調節范圍為200mm。除塵設備由二級旋風(fēng)除塵墻和二級航?jīng)_反吹式布袋除塵器組成除塵器底部設排灰閥。

中頻加熱裝置

享用局由濾呈到用局聞管三握工坯三經(jīng)為三中質(zhì)t搞成單相中經(jīng)由通戶(hù)動(dòng)雙用心旦助形式t處坦紙量要壓的, 啟動(dòng)方式啟動(dòng)過(guò)程中質(zhì)率調節系統和電流電壓調節閉環(huán)系統自動(dòng)跟蹤負裁的變化電路采用專(zhuān)門(mén)設計的恒功率控制路在運行過(guò)程中自動(dòng)監加電壓及電流的變化情況根據負載的度化自動(dòng)輸出功率采用數字按制里路可靠性高二相伸源相序以及電容柜和爐體的連線(xiàn)均不需特別指定采用電源熱交換裝置對使用過(guò)程中容量較大的發(fā)熱電器元件進(jìn)行冷卻該裝置采用內、外雙循環(huán)系統用純水或蒸憎水作力為主看環(huán)冷卻介質(zhì)采用普通水作為輔循環(huán)冷卻介質(zhì)不同管徑的鋼管生產(chǎn)時(shí)應選用合理規格的感應器。感應器線(xiàn)圈由優(yōu)質(zhì)大截面矩型銅管燒制而成線(xiàn)圈表面涂防潮絕緣磁漆進(jìn)出水管乎用快插接頭連接外形為方形的感應器安表在高47度可凋經(jīng)的支望上可采用紅外測溫設備監測鋼管表面擔度靜態(tài)精度±2%并通過(guò)們記錄儀的信號連接實(shí)現數據的采集、存儲和處理

FBE靜電涂覆系統

電暈式高壓房電目動(dòng)傷未質(zhì)槍的設計滿(mǎn)癥了在高溫環(huán)境狀態(tài)下對管道外部噴涂熱給性環(huán)氫扮末的應用,高壓靜電發(fā)生系統

能產(chǎn)生高達100kV(DC)的靜電電壓,保證了高速及高模厚管道噴涂應用時(shí)獲得較高的上粉率滿(mǎn)足嚴格的工業(yè)設備安全標準,使

泵進(jìn)行充氣流量及粉未流量的控制高壓靜電充電輸出電壓可在0~100kV范圍內調節以改善電場(chǎng)強度以及獲得最佳的損作

該系統設有料位報警裝置、火焰報警裝置和二氧化碳滅火系統等多重保護,噴房采用不銹鋼結構內安裝照明設備。粉末回收采用旋風(fēng)加濾芯的型式濾芯材料選用聚脂纖維+微孔鋁管復合材料該產(chǎn)品對過(guò)噴粉末既有消除靜電功能又可反復水洗。

PE/PP涂覆系

采用S)220×30單螺桿擠出機擠出PE/Pp料通過(guò)與主機相連接的換網(wǎng)器減除物料中可能存在的雜質(zhì)以免損壞模頭遇過(guò)適配器以及與之相連的T型模具擠出PE/PP片材:采用SJ90x 30單螺桿擠出機擠出膠粘劑料,通過(guò)與主機相連接的換網(wǎng)器濾除物料中可能存在的雜質(zhì)以免損壞模頭,通過(guò)適配器以及與之相連的T型模具擠出膠粘劑片材。當鋼管螺施通過(guò)涂覆區域時(shí)帶動(dòng)塑料片材包裹到鋼管的表面同時(shí)硅膠制作的壓輾將膠片壓實(shí)到綱管的表面增加剝離強度同時(shí)排出可能夾在膠片與鋼管中的空氣為防止鋼管通過(guò)涂覆區域時(shí)因管端可能的下沉導致管頭容易出現氣泡在此設置托管小車(chē)。